WYBÓR SUROWCA I OSUSZANIE

Wszystko zaczyna się od starannego wyboru najwyższej jakości polimeru. Dodatkowo podstawą całego procesu jest profesjonalna wiedza z zakresu wytłaczania. Polimer użyty do produkcji filamentu dostarczany jest w postaci bezbarwnej granulki. Niezwykle wrażliwe cząstki granulatu należy dokładnie wysuszyć przed ekstruzją. W celu osuszenia pellet transportowany jest do systemu suszenia za pomocą podajników pneumatycznych.

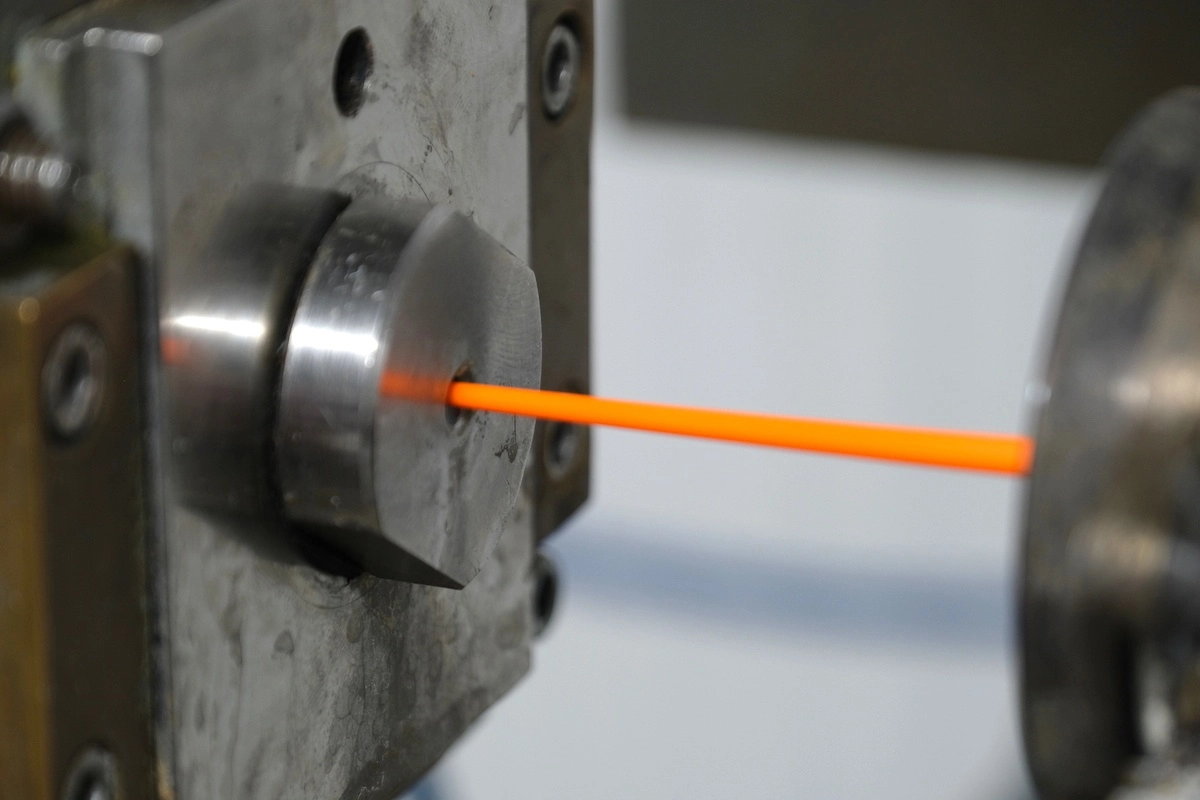

WYTŁACZANIE

Wytłaczarka jest kluczowym elementem linii odpowiedzialnym za homogenizację polimeru. Pellet przechodzi przez kilka ogrzewanych stref transportowanych ślimakiem plastyfikującym. Proces ten pozwala materiałowi stopić się i zmieszać z kolorowym pigmentem lub innymi dodatkami. Aby uzyskać stałą średnicę i jednorodny filament, wymagana jest ścisła kontrola ciśnienia na każdej strefie wytłaczarki.

CHŁODZENIE

Kolejny kluczowy element całego procesu produkcyjnego to chłodzenie. Konieczne jest utrzymanie temperatury i czystości chłodziwa, ponieważ mają one znaczący wpływ na produkt końcowy. Pierwszy etap chłodzenia zwany „ciepłą kąpielą zapobiega niekontrolowanemu skurczowi materiału i wpływa na jakość powierzchni. W końcowym etapie filament jest wprowadzany do zimnej kąpieli wodnej, co pozwala na efektywne odprowadzanie ciepła z żyłki.

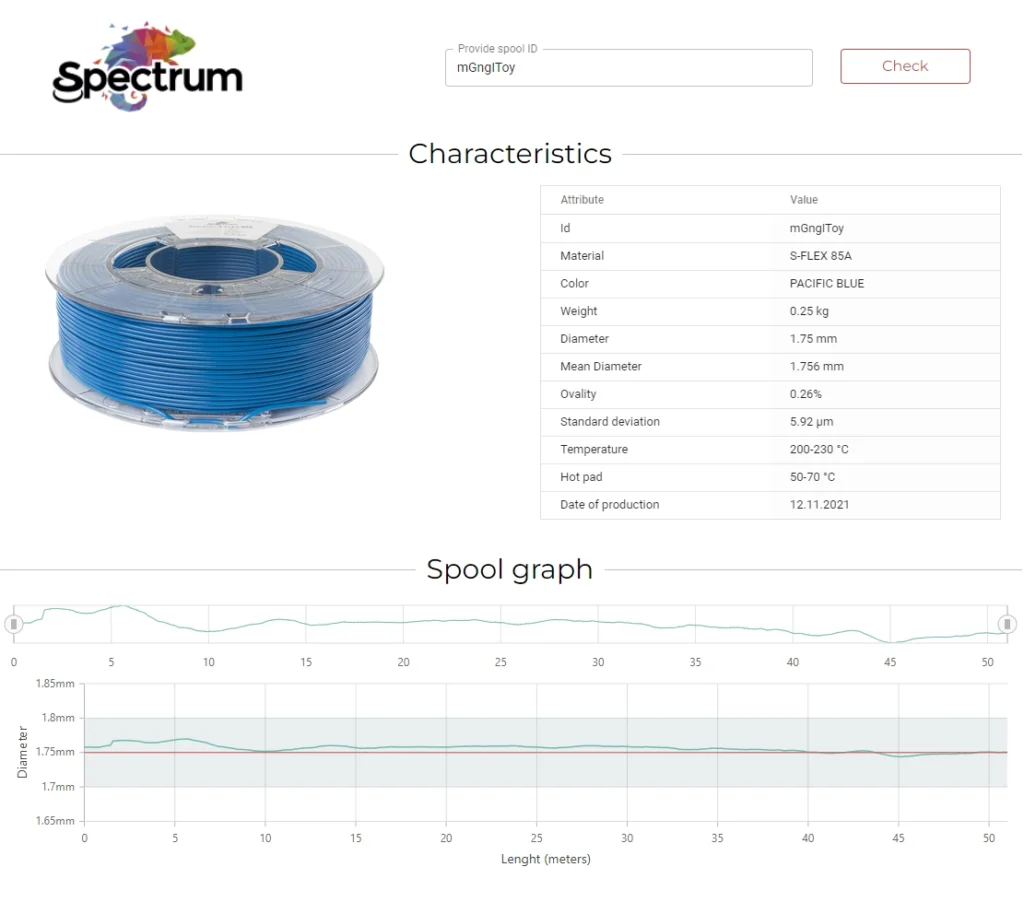

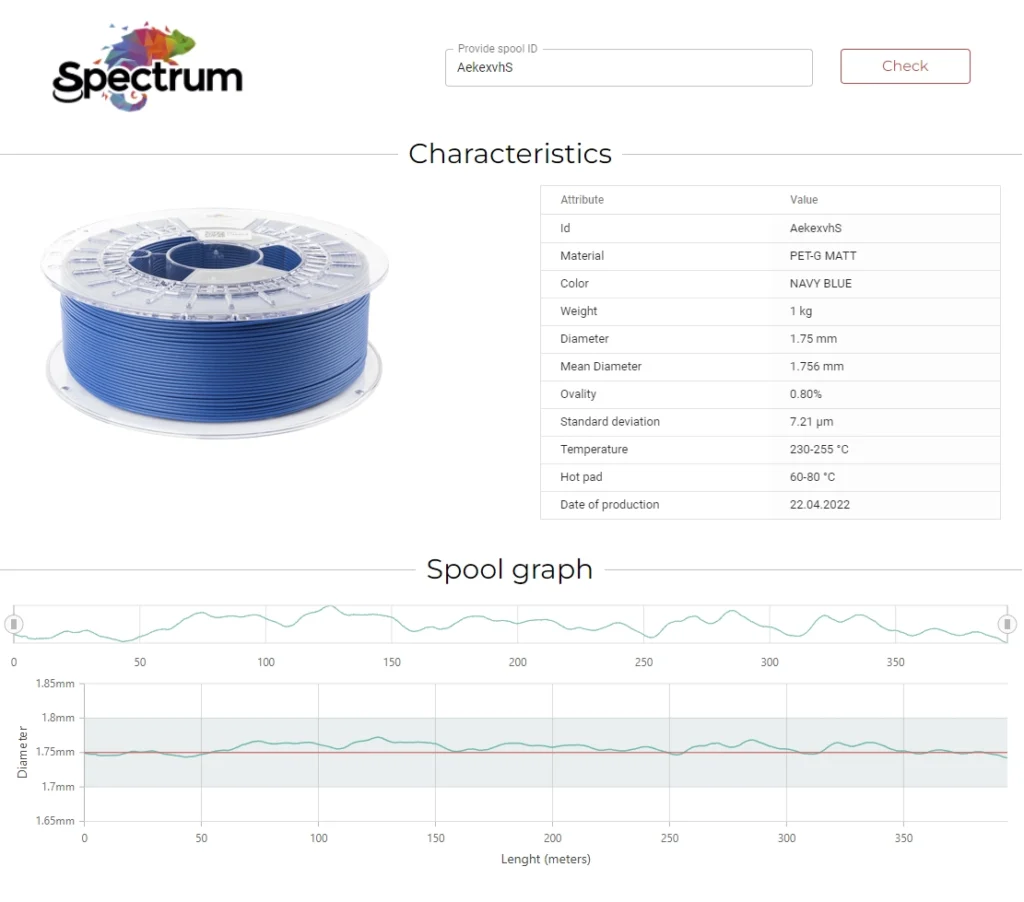

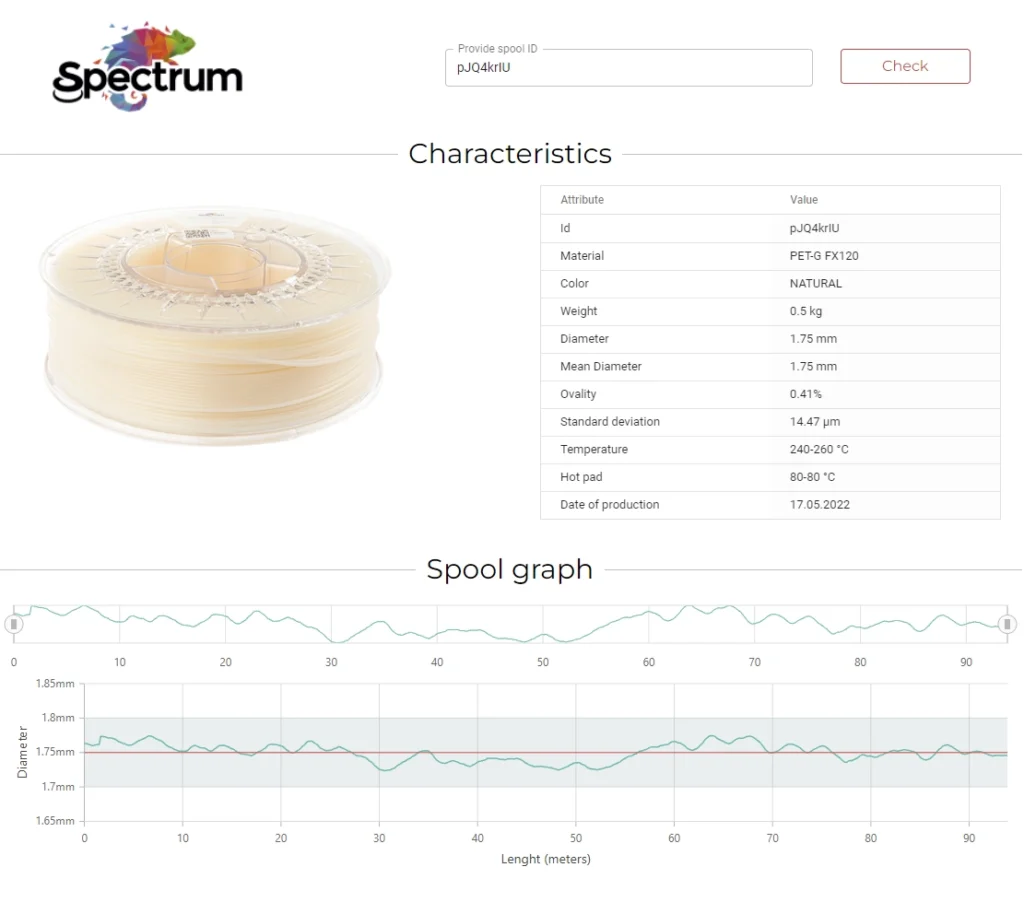

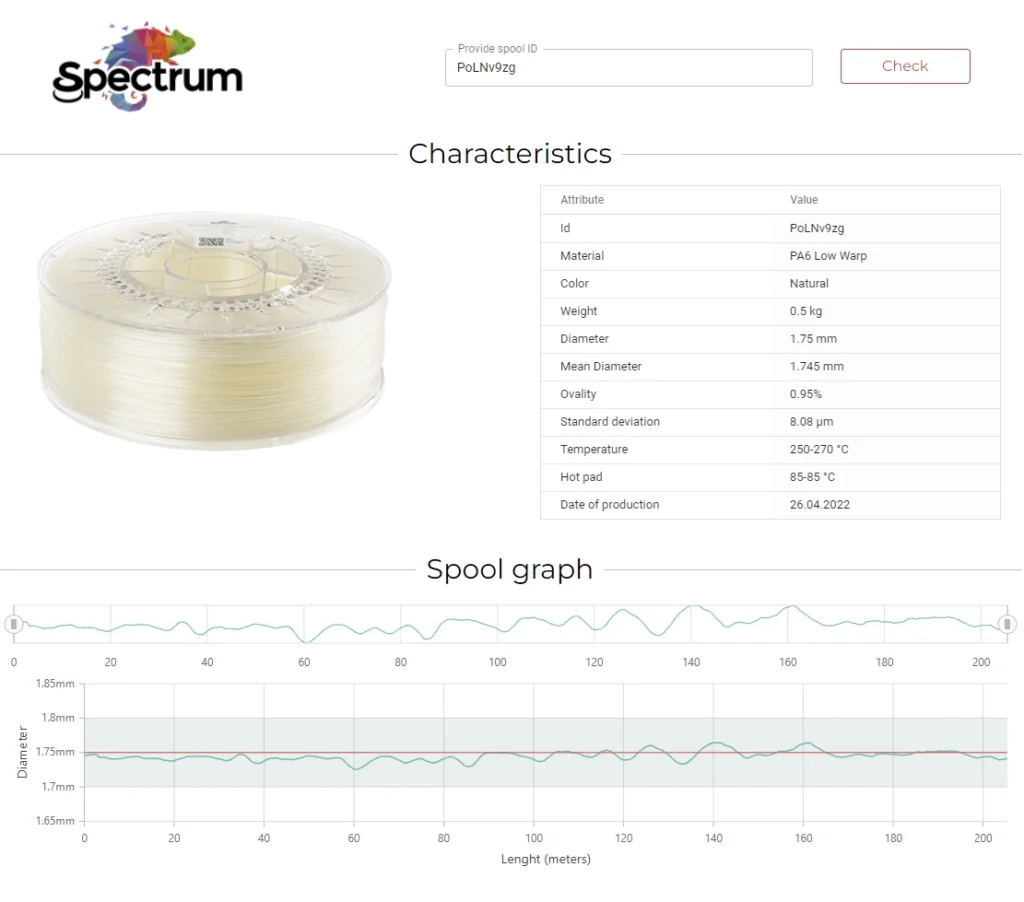

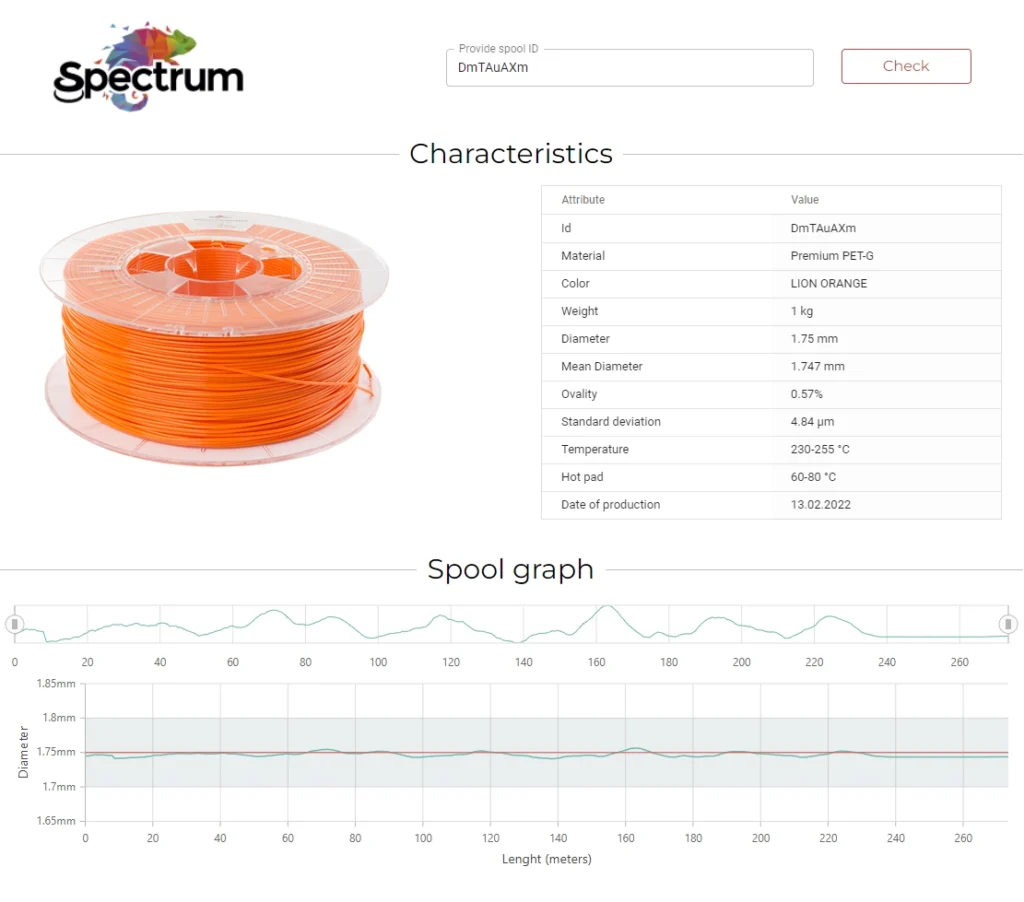

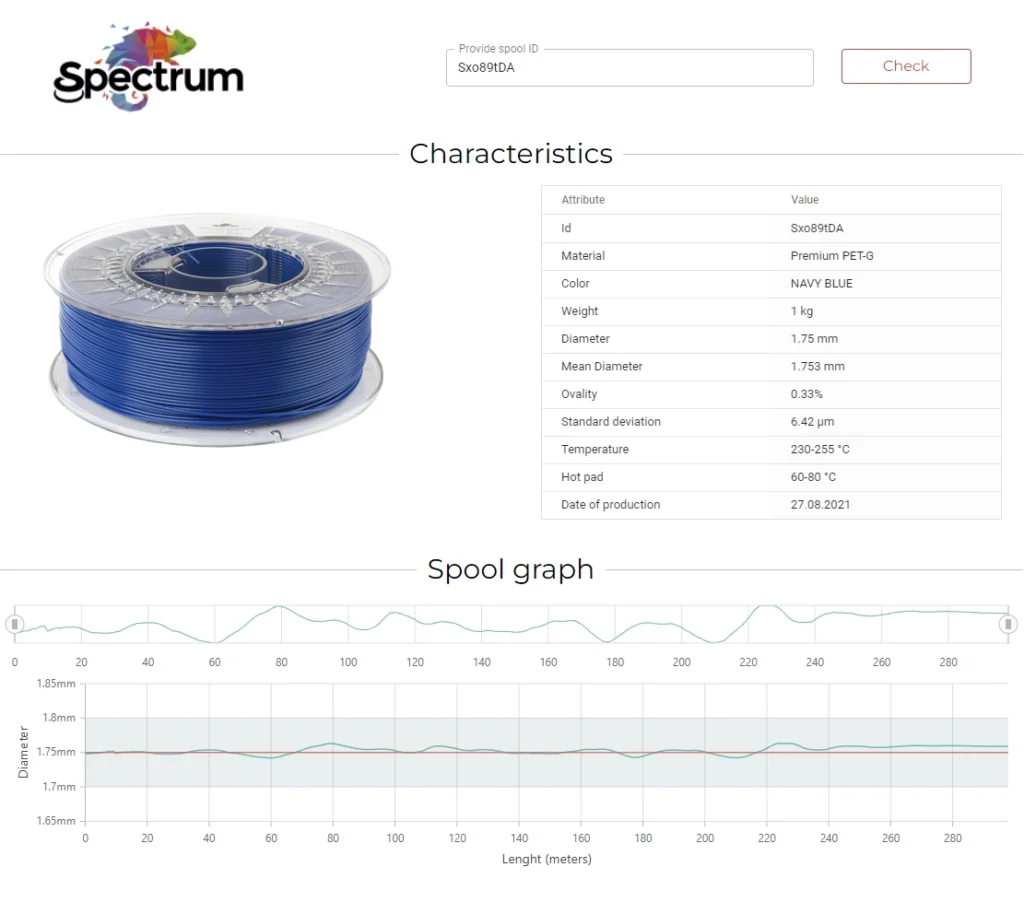

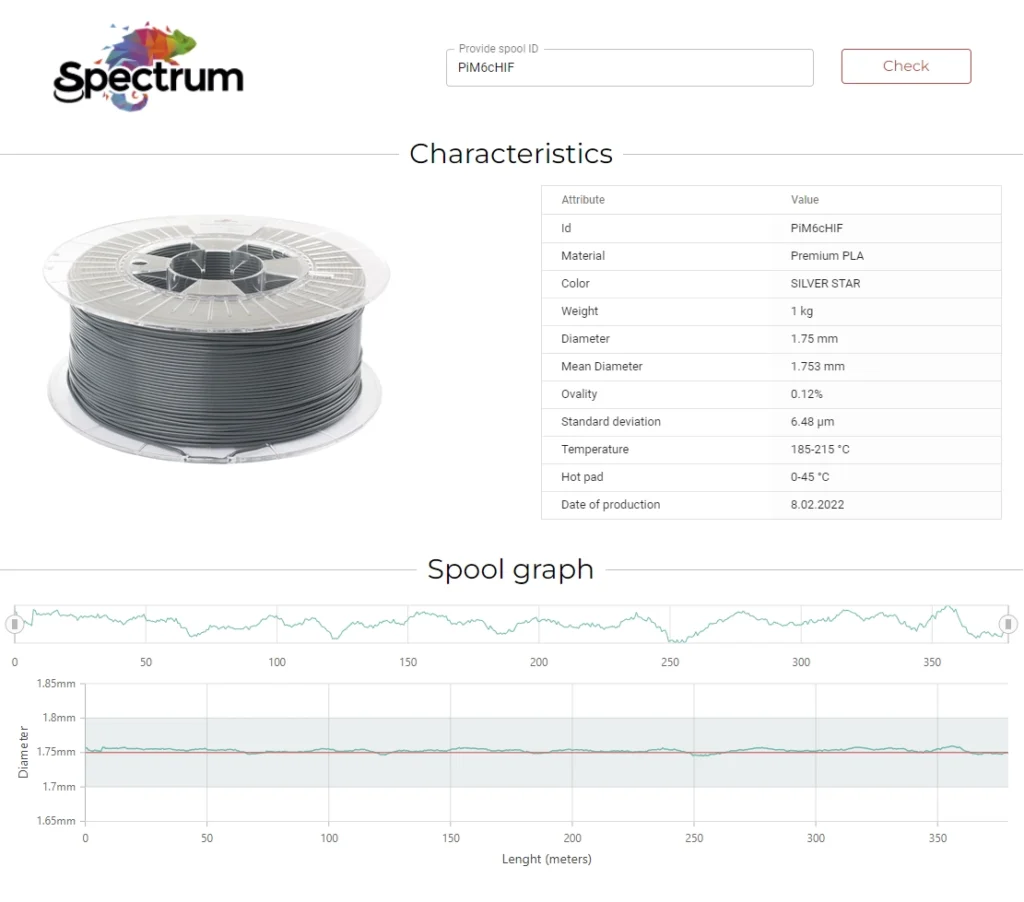

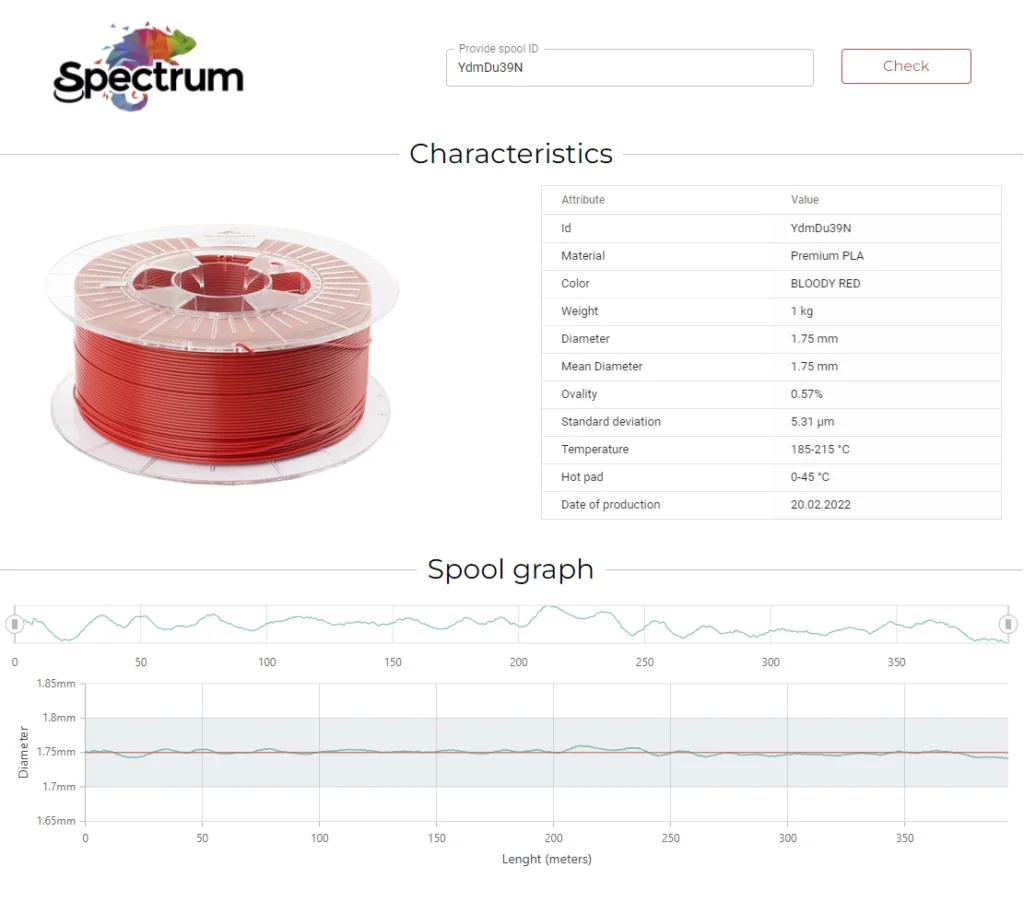

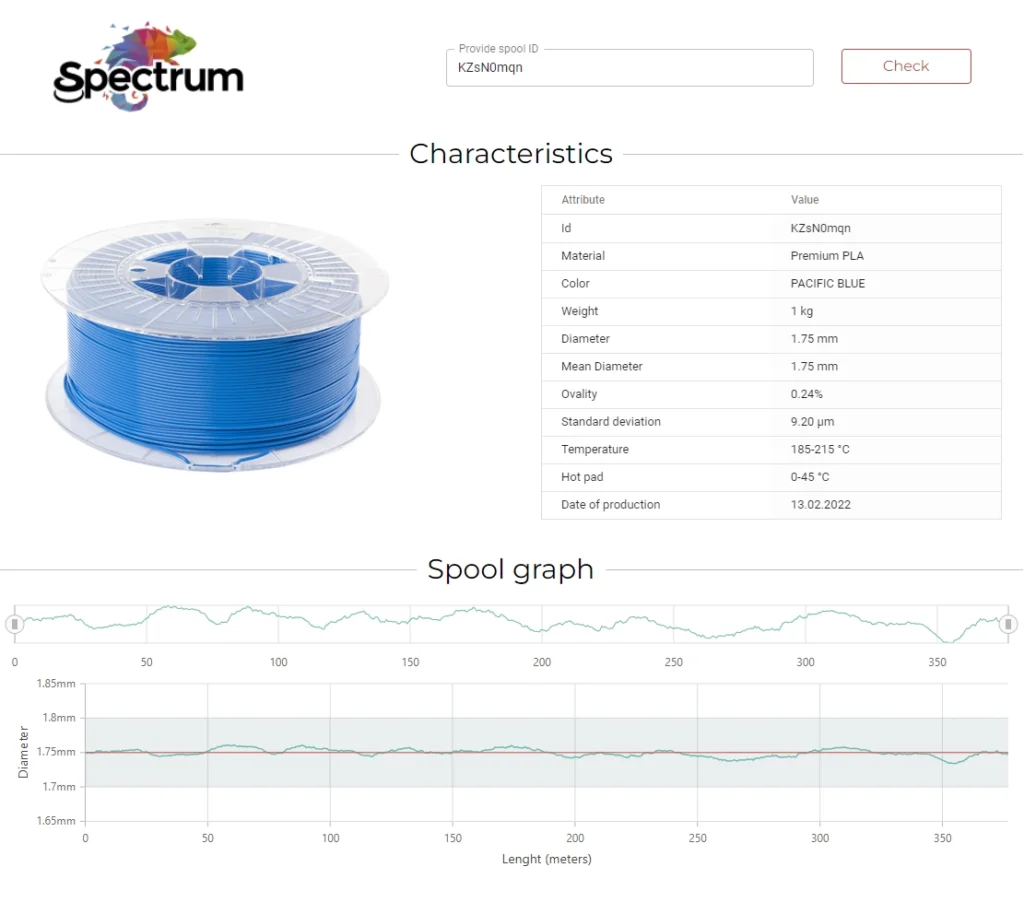

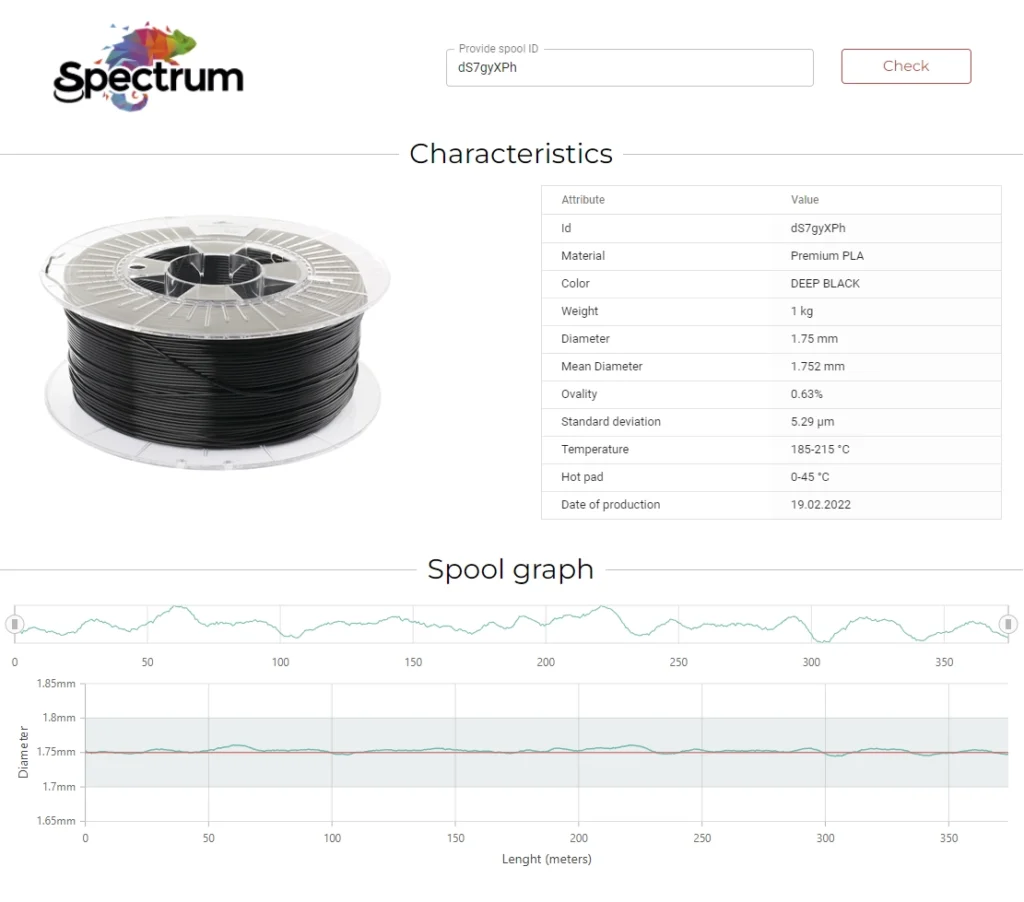

POMIAR ŚREDNICY

Podczas produkcji materiał jest mierzony w sposób ciągły w 2 osiach z dokładnością 0.8µm. Aby mieć pewność, że wynik pomiaru jest wiarygodny, używamy certyfikowanych mierników laserowych zaprojektowanych przez znaną na całym świecie i renomowaną szwajcarską firmę. W końcowym etapie zebrane dane trafiają do naszej bazy danych, co umożliwia użytkownikowi końcowemu sprawdzenie parametrów online indywidualnie dla każdej wyprodukowanej szpuli. Precyzyjny pomiar gwarantuje, że nasze produkty spełniają rygorystyczne wymagania rynku.

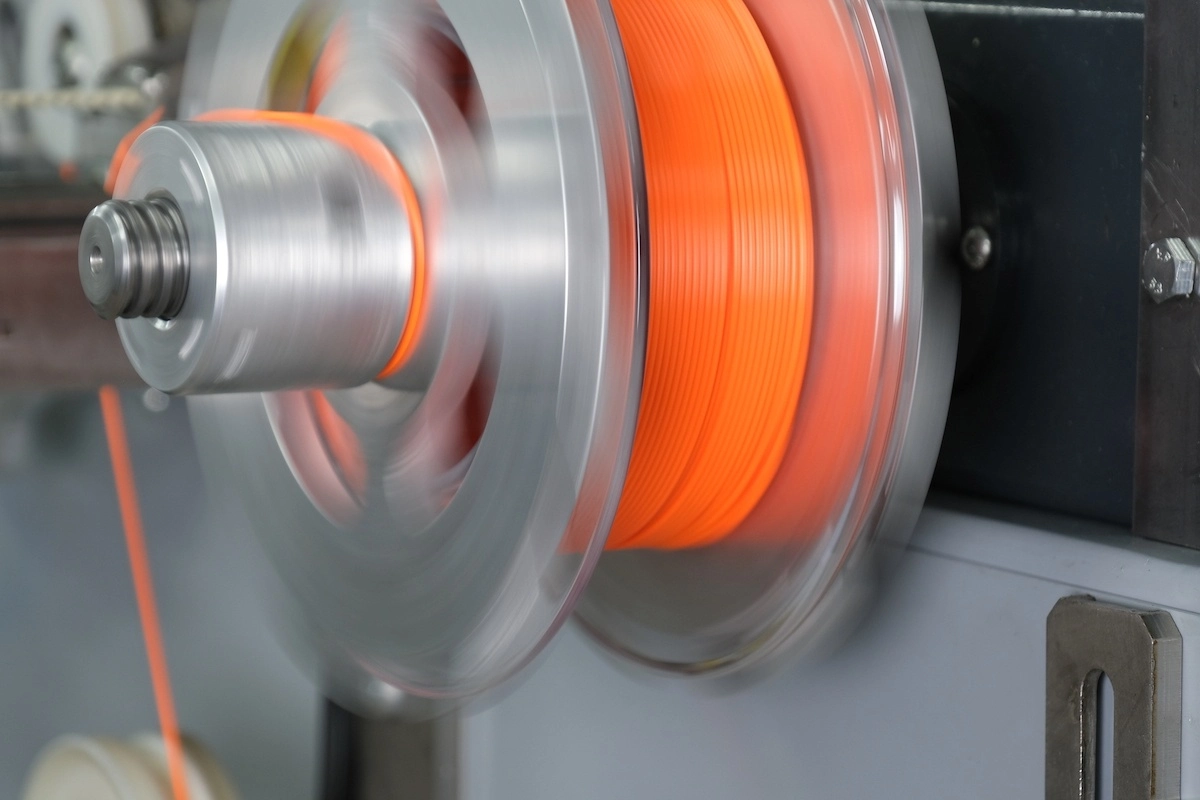

PROCES NAWIJANIA

Jakość nawijania jest często niedoceniana, ale każdy wie, jak ważny jest ten czynnik, jeśli chodzi o druk 3D. Splątania filamentu można uniknąć tylko wtedy, gdy szpula jest odpowiednio nawinięta, dlatego zwracamy uwagę na ten ostatni etap procesu produkcyjnego i nieustannie pracujemy nad jego udoskonaleniem.

KONFEKCJONOWANIE

Każda szpula z filamentem marki Spectrum jest pakowana próżniowo i zawiera środek osuszający z żelem krzemionkowym. Do pakowania próżniowego używamy folii z zamkiem ZIP, co pozwala użytkownikowi końcowemu na ponowne, dokładne zapakowanie filamentu po użyciu i zapobiega wchłanianiu wilgoci. Każda szpula zawiera informację o rodzaju materiału, średnicy i zalecanej temperaturze drukowania. Na końcu filament umieszczany jest w kartonowym pudełku, które dodatkowo jest foliowane.